Металлообработка

Тверской завод хлебопекарного оборудования оснащен современным металлообрабатывающим оборудованием (см. основное оборудование предприятия), производство завода имеет площади и мощности и может стать площадкой для реализации совместных проектов с заинтересованными партнерами и заказчиками. Мы можем предложить услуги по:

- Лазерная и плазменная резка металла листового;

- Покраске;

- Гибка и сварка листового материала и труб, металлоконструкций весом одной сборочной единицы до 5 тонн;

- Металлообработка со снятием стружки – токарные и фрезерные работы, в том числе обработка металла на станках ЧПУ;

- Сборка оборудования .

Нашим партнерам мы можем предложить профессиональный коллектив и высокоточное оборудование для металлообработки, конструкторско-технологическое бюро, федеральную дилерскую и снабженческую сеть. Наш опыт и новейшее оборудование для обработки металла – наше основное преимущество.

Резка металла

Резка металла — технологический процесс, в результате которого происходит разделение сортового или листового металла на части и заготовки, или изготовление детали. Способы обработки материалов подразделяются на две основные группы:

- с механическим воздействием;

- с воздействием струи или термическим воздействием.

Механическая резка металла

Механическая резка металла – это резание небольших объемов с применением физического и механического воздействия. Различают несколько видов механической резки:

- Резка металла стационарной циркулярной пилой. В основном применяется для профильного металлопроката небольшого размеров (профильные и круглые трубы, квадрат, круг и т.д.). Так же применяется в резки разнообразного цветного металлопроката. Этот вид резки позволяет получить ровный качественный срез с минимальными допусками.

- Резка болгаркой. В основном применяется при поперечной резке черного металла (арматуры, балки, швеллеров, трубы, уголков). Этот способ резки металла более точный, чем газовая резка (с меньшими допусками), но более трудоемок и дорог.

- Резка гильотиной (рубка). В основном применяется для листового металлопроката, то есть рубка листов и роспуск рулонов черной, оцинкованной, нержавеющей и электротехнической стали. Этот вид резки достаточно точный.

Парк станков по резке металла ТвЗХО:

— ленточно-пильные станки

— гильотинные ножницы с ЧПУ.

Мы оказываем широкий спектр услуг по механической резке металла на высоком уровне контроля качества, с возможностью обработки различных объемов.

Термическая резка металла

Термической резкой называют обработку металла (вырезку заготовок, строжку, создание отверстий) посредством нагрева. Паз, образующийся между частями металла в результате резки, называют резом. По форме и характеру реза может быть разделительная и поверхностная резка, по шероховатости поверхности реза – заготовительная и чистовая. Термическая резка отличается от других видов высокой производительностью при относительно малых затратах энергии и возможностью получения заготовок любого, сколь угодно сложного, контура при большой толщине металла.

Можно выделить три группы процессов термической резки:

- окислением;

- плавлением;

- плавлением-окислением.

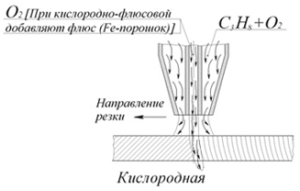

При резке окислением металл в зоне резки нагревают до температуры его воспламенения в кислороде, затем сжигают его в струе кислорода, используя образующуюся теплоту для подогрева следующих участков металла. Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении металла. К резке окислением относятся газопламенная (кислородная) и кислородно-флюсовая резка.

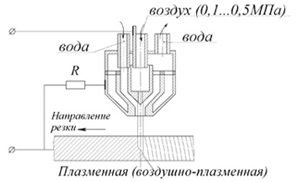

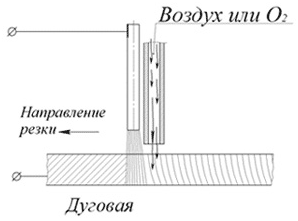

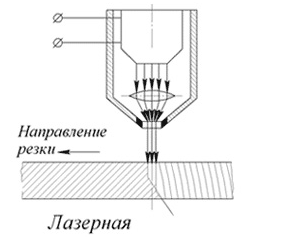

При резке плавлением металл в месте резки нагревают мощным концентрированным источником тепла выше температуры его плавления и выдувают расплавленный металл из реза с помощью силы давления дуговой плазмы, реакции паров металла, электродинамических и других сил, возникающих при действии источника тепла, либо специальной струей газа. К способам этой группы относятся дуговая, воздушно-дуговая, сжатой дугой (плазменная), лазерная и термогазоструйная резка. При плазменно-дуговой резке электропроводный материал плавится за счет теплоты плазменной дуги и струи, и выносится последней из области реза. При резке плазменной струей дуга имеет косвенное действие, и материал может быть неэлектропроводным. Его плавление и удаление расплава из зоны реза осуществляется высокоскоростной плазменной струей. Газолазерная резка заключается в нагреве и разрушении материала лазерным лучом с удалением расплава струей вспомогательного газа.

При резке плавлением-окислением применяют одновременно оба процесса, на которых основаны две предыдущие группы способов резки. К способам этой группы относятся кислородно-дуговая, кислородно-плазменная, кислородно-лазерная резка. Для ряда материалов в качестве вспомогательного газа применяется кислород, поддерживающий горение материала. В результате реакции окисления выделяется дополнительная теплота, усиливающая действие лазерного луча. Лазерный луч может использоваться только для нагрева участка поверхности металла до температуры примерно 1000°С, при которой начинается процесс окисления металла, а затем на участок поверхности подается сверхзвуковая струя чистого кислорода. Такой способ получил название кислородной резки с поддержкой лазерным лучом (LASOX).

Области применения способов термической резки

|

Способ резки |

Материал |

Диапазон толщин, мм |

|

Газо-кислородная |

Углеродистые и низколегированные стали. Титан и его сплавы |

от 3 до 1000, от 3 до 100 |

|

Кислородно-флюсовая |

Высоколегированные хромникелевые и хромистые стали, чугун, медь, латунь, бронза |

от 3 до 1000 |

|

Плазменная |

Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы |

от 3 до 100 |

| Дуговая (с подачей воздуха) | Углеродистые и низколегированные стали |

неограничено по криволинейному контуру и в труднодоступных местах |

|

Лазерная |

Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы, титан |

до 5 |

Схемы процессов термической резки

|

|

|---|---|

|

|

Парк станков по термической резке металла

Установка для лазерной резки с высокотехнологичным волоконным лазером для обработки тонколистового металла.

Потребительские преимущества

- Исключительно высокий объем производства при обработке

тонколистового металла благодаря высококачественному волоконному лазеру и совершенным производственным технологиям.

тонколистового металла благодаря высококачественному волоконному лазеру и совершенным производственным технологиям. - Минимальные производственные издержки благодаря исключительной энергоэффективности и простому ходу лучей.

- Гибкость в обработке тонколистового металла; также возможна обработка цветных металлов.

- Оптимальный доступ и максимальная безопасность в комбинации с привлекательным дизайном.

- Минимальная занимаемая площадь.

Станок плазменной резки — машина оснащена ЧПУ и предназначена для прямолинейного и фигурного раскроя металла с помощью плазменной резки; обладает высокой скоростью и точностью позиционирования, характеризуется гибкостью и простотой в управлении.

Обработка металлов давлением

Обработка металлов давлением основана на их способности при определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смещаются относительно друг друга на величины, большие межатомных расстояний, и после снятия внешних сил не возвращаются в свое исходное положение, а занимают новые положения равновесия.

Если обработка металлов давлением выполняется при температуре ниже температуры рекристаллизации, то такая обработка называется холодной.

Если обработка металлов давлением происходит при нагреве металлического тела выше температуры рекристаллизации, то она называется горячей.

Основными законами обработки металлов давлением являются:

Закон постоянства объемов — объем металла до деформации практически равен объему металла после деформации.

Закон наименьшего сопротивления — частицы деформируемого металла всегда перемещаются в направлении наименьшего сопротивления.

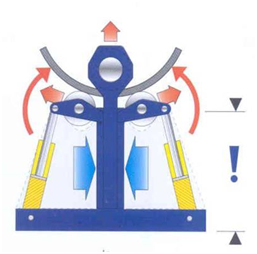

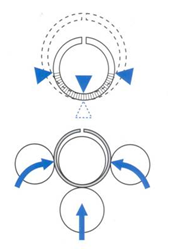

Вальцовка, в общем виде, это обработка листа для придания листу металла цилиндрической формы. Вальцовочное оборудование позволяет получить из плоского листа объемные детали: желоба круглой, овальной и конической формы, трубы, обечайки, конуса и др. Вальцы для гибки листового металла обязательно используются на производстве водосточных труб, воздуховодов, дымоходов, кожухов систем теплоизоляции.

листу металла цилиндрической формы. Вальцовочное оборудование позволяет получить из плоского листа объемные детали: желоба круглой, овальной и конической формы, трубы, обечайки, конуса и др. Вальцы для гибки листового металла обязательно используются на производстве водосточных труб, воздуховодов, дымоходов, кожухов систем теплоизоляции.

Процесс вальцовки на предприятии проводится в вальцах (вальцовочных станках). Особенно часто встречаются классические трехвалковое гибочное оборудование. Особенностью данного вида вальцовочных станков является то, что оно имеет асимметрично расположенные валы. Следует отметить, что приводными являются валы — верхний и нижний. Эти валы настраиваются таким образом, что зазор становится равным толщине формуемого листа, хотя при этом исключается его проскальзывание. Величины зазора регулируется путем перемещения нижнего вала.

В общем виде различают вальцы с ручным приводом (верхний и нижний валы) и с приводом электрическим (то есть, от электродвигателя). Важно отметить, что на вальцах электропривод обязательно оснащается тормозом. Точная остановка и реверс вальцов нужны и в начале формовки деталей, и, также, при вальцовке желобов.

Закругление листа, который необходимо сформировать, происходит на третьем изгибающем валу, который является задним. Следует отметить, что положение вала заднего (относительно двух ведущих валов) определяет, непосредственно, форму детали и радиус закругления. Деталь из металла получится цилиндрической формы если задний вал установить параллельно ведущим валам. Деталь получится конической формы, если задний вал установить под углом к ведущим валам. Следовательно, чем ближе задний вал к валу верхнему, тем меньше радиус за кругления изделия.

Закругление листа, который необходимо сформировать, происходит на третьем изгибающем валу, который является задним. Следует отметить, что положение вала заднего (относительно двух ведущих валов) определяет, непосредственно, форму детали и радиус закругления. Деталь из металла получится цилиндрической формы если задний вал установить параллельно ведущим валам. Деталь получится конической формы, если задний вал установить под углом к ведущим валам. Следовательно, чем ближе задний вал к валу верхнему, тем меньше радиус за кругления изделия.

Дополнительный передний гибочный вал имеют четырехвалковые гибочные станки. Между приводными верхним и нижним валами, после установки листа, перемещением переднего гибочного вала вверх осуществляется подгиб передней кромки, что способствует необходимому закруглению формуемого листа при дальнейшей вальцовке. В действие пневматической системой, дополнительно установленной на вальцах, приводится передний гибочный вал.

Гидравлические листогибочные прессы.

Технология гибки листогибочными прессами на сегодня является в металлообработке самой широко распространенной на небольших и средних металлообрабатывающих производствах благодаря широчайшим возможностям и универсальности. Листогибы используют для широкого спектра работ, начиная с гибки профилей под разными углами, заканчивая гибкой кромок. Процесс гибки профилей, выполняется при помощи пуансона, смонтированного на раме ползуна, и при помощи матрицы, которая ставится на подкладку пресса или же на саму плиту. Видов пуансонов несколько, отличаются они по, радиусам гибки и форме. Матрица, которая участвует в работе, имеет, как правило, форму прямого паза или угла.

является в металлообработке самой широко распространенной на небольших и средних металлообрабатывающих производствах благодаря широчайшим возможностям и универсальности. Листогибы используют для широкого спектра работ, начиная с гибки профилей под разными углами, заканчивая гибкой кромок. Процесс гибки профилей, выполняется при помощи пуансона, смонтированного на раме ползуна, и при помощи матрицы, которая ставится на подкладку пресса или же на саму плиту. Видов пуансонов несколько, отличаются они по, радиусам гибки и форме. Матрица, которая участвует в работе, имеет, как правило, форму прямого паза или угла.

Листогибочные прессы являются наиболее универсальным оборудованием для выполнения изделий из листового металла. Опытные операторы листогибов способны не только выполнять быструю смену деталей, но также быстро и точно перенастраивать станок для выполнения другого изделия. Вообще, если проанализировать современные технологии производства корпусов и иных изделий из листовой стали, пожалуй, больше нет столь универсального и технологичного метода, как гибка металла.

Преимущества:

- современная система числового программного управления, трехмерная визуализация процесса гибки;

- легкость настройки и составления программ;

- электронно-гидравлическая синхронизация гибочной балки;

- возможность загрузки программ, подготовленных на удаленном компьютере;

- автоматический расчет усилия гибки и глубины проникновения пуансона в зависимости от характеристик инструмента и листа металла;

- совместимость с программами CAD при работе по чертежам заказчика.

Листогибочный пресс — промышленный стандарт самой высокой повторяемости и максимальной точности гибки.

Уникальный

Уникальный

- Пресс является уникальной установкой, обеспечивающей высокую надежность и максимальную экономическую эффективность.

Гибкий

- Обеспечивает максимальную гибкость.

- Он позволяет выбирать инструмент, регулировать угол, метод гибки или вид рабочей операции.

- В результате появляются новые возможности относительно конструкции деталей и компонентов.

Перспективный

- Этот пресс устанавливает стандарты, на которые ориентируются другие.

- Он является предвестником новых технологий, которые позднее используются также на других установках.

Одним нажатием кнопки

- Путем нажатия всего одной кнопки удается добиться идеальных результатов гибки – независимо от опыта работы оператора.

- За счет этого повышаются КПД и экономическая эффективность.

Потребительские преимущества

- Увеличение экономической эффективности и повышение надежности за счет минимальной погрешности повторного позиционирования и исключительной точности.

- Дефекты качества, отклонения по толщине, прочности и твердости листа практически не оказывают влияния на результат гибки металла.

- Максимальная гибкость на рынке благодаря продуманной системе инструментов в комбинации с гидравлическим передвижным столом, большим ходом ползуна и максимальной свободной рабочей областью.

- Минимальное вращение и разворачивание материала во время гибки листового металла.

- Более точный, быстрый и благодаря этому экономически эффективный процесс гибки, потому что обработка листов оптимизируется с помощью тыльного упора, задних вспомогательных гибочных консолей и других элементов.

- Идеальное сочетание процессов резки и гибки листового металла.

Пресс координатно – револьверный гидравлический

Пресс предназначен для металлообработки – а именно для операций вырубки, пробивки и формовки с высокой точностью на деталях из металлического листа; для автоматизации производственного процесса изготовления деталей типа панелей, шасси, крышек, шайб, поклевок, отбортовок, жалюзи из листового материала с выполнением операций пробивки и вырубки отверстий, контурной и прямолинейной высечки.

операций вырубки, пробивки и формовки с высокой точностью на деталях из металлического листа; для автоматизации производственного процесса изготовления деталей типа панелей, шасси, крышек, шайб, поклевок, отбортовок, жалюзи из листового материала с выполнением операций пробивки и вырубки отверстий, контурной и прямолинейной высечки.

Пресс оснащен современной системой ЧПУ, имеет быстродействующую гидравлическую систему, выполненную по европейским стандартам. Конструкция содержит инструментальный барабан с быстрой сменой инструмента и скоростные сервоприводы перемещения листа с высокоточными шарико — винтовыми направляющими.

Станок управляется системой ЧПУ, обеспечивающей точное позиционирование станка. Исполнение стола комбинированное (ролики + щетки), что существенно повышает качество вырубки отверстий, исключая перекос листа. Направляющие зажимов изготовлены из углеродистой стали и закалены.

Токарные работы по металлу. Услуги токарной обработки.

Токарные работы — работы по обработке металла, чаще всего резанием, с помощью резца, наружных и внутренних поверхностей вращения, при этом вращательное движение (чаще всего) заготовки является главным движением, а поступательное движение резца — подачей. Около 50% металлообработки (механообработки) со снятием стружки относятся к токарным работам и еще 30% к фрезерным работам. Парк металлообрабатывающих станков завода ТвЗПО насчитывает 4 современных токарных станка с ЧПУ и 4 универсальных станка и оснащен всем необходимым для прецизионной и высокоскоростной токарной работе по металлу деталей в размерах по диаметру от 0,1 мм до 200 мм, по длине до 2600 мм, токарные работы достигают точности обработки до 0,002.

Подробнее с услугами и возможностями механического производства по обработке металла и парком металлообрабатывающих станков ТвЗХО, Вы можете ознакомиться на странице Изготовление нестандартного оборудования, металлоработка на заказ

Токарные работы. Виды.

В основном токарные работы, как разновидность механообработки, включают в себя обточку и расточку цилиндрических поверхностей, Однако различают также обточку и расточку

- конических поверхностей;

- фасонных поверхностей,

- нарезание резьбы,

- подрезку и обработку торцов,

- сверление,

- зенкерование и развертывание отверстий

Токарные работы — Основные инструменты.

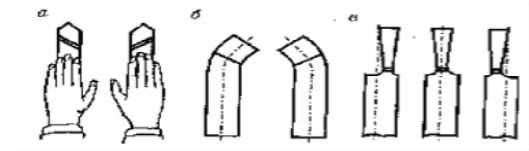

Основными инструментами при токарных работах по металлу являются резцы. В зависимости от характера металлообработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к контакту с большой и малой площадью сечения срезаемого слоя, что часто определяется оптимальными для данной вязкости обрабатываемого материала. По форме и расположению лезвия, относительно стержня, резцы подразделяют на прямые (рис. 1, а), отогнутые (рис.1, б), и оттянутые (рис.1, в). У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части. Лезвие может располагаться симметрично

Рис.1. Разновидности токарных резцов: а — прямые, б — отогнутые, в — изогнутые, г — оттянутые по отношению к оси державки резца или быть смещено вправо или влево.

В процессе металлообработки резцы движутся в разных направлениях. По направлению движения подачи резцы разделяют на правые и левые. У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, если наложить ее на резец сверху (рис.1.2, а). В рабочем движении такие резцы перемещаются справа налево (от задней бабки к передней). У левых резцов при аналогичном наложении левой руки главная режущая кромка также находится со стороны большого пальца (рис.1, б). Такие резцы в движении подачи перемещаются слева направо. По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные.

Токарные работы — Виды токарных металлообрабатывающих станков.

Основными параметрами токарных металлообрабатывающих станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Токарно-винторезный металлообрабатывающий станок

Токарно-винторезный станок – самый универсальный металлообрабатывающий станок для токарных работ по металлу. Конструктивная компоновка их однотипна. Наиболее характерный металлообрабатывающий станок этой группы 16К20. Он состоит: станина, на которой монтируются все механизмы станка, шпиндельная бабка, в которой размещаются коробка скоростей, шпиндель и др., коробка подач, фартук, в пиноли задней бабки может быть размещен стержневой инструмент (сверло, развертка и т. п.),и суппорт.

Токарно-карусельные металлообрабатывающие станки

Карусельные, токарно-карусельные станки подразделяют на одностоечные (с планшайбой диаметром до 1600 мм) и двухстоечные (с планшайбой диаметром до 25 000 мм) и предназначают для токарных работ на металлических заготовках деталей большого веса и диаметра, при небольшой высоте. Горизонтальное расположение планшайбы, на которой крепится заготовка, облегчает ее установку, что невозможно при обработке металла в больших тяжелых заготовках на токарных и лоботокарных станках. На карусельных станках токарные работы резцом производится на наружных и внутренних поверхностей разного профиля. Центральные отверстия заготовки на станках, имеющих револьверную головку, обрабатывают сверлами, зенкерами, метчиками и пр. При помощи специальных приспособлений на карусельных станках можно производить фрезерование, шлифование, долбление и другую обработку металла. Главными размерами карусельных станков являются максимальный диаметр обрабатываемой заготовки при опущенном боковом суппорте и высота заготовки.

Токарно-револьверный станок

Токарно-револьверный металлообрабатывающий станок – модификация обычного токарного станка и отличается от него наличием револьверной головки, устанавливаемой на месте задней бабки. В револьверной головке и боковом резцедержателе можно закрепить большое количество необходимых режущих инструментов и производить почти любые токарные работы.

В серийном производстве однородных деталей из металла, чаще прутковых или патронных, имеющих осевые отверстия, токарные работы производится обычно на револьверных станках.

Преимущества револьверных станков при токарных работах по металлу заключаются в следующем:

- Сокращается вспомогательное время на смену и установку инструмента, на измерение обрабатываемой детали во время операции (при обработке по упорам).

- В возможности сокращения машинного времени за счет одновременной обработки детали от револьверной головки и бокового суппорта.

Автомат продольного точения

Металлообрабатывающий станок продольного точения является уже автоматом– продольная металлообработка металла в нем осуществляется не перемещением резца по оси Z, а перемещением заготовки, зажатой цангой, через направляющую втулку в переднем торце шпинделя. Благодаря этому обеспечивается постоянно высокая жесткость механообработки в зоне резки металла, а значит – и высокая точность токарных работ по металлу. Станки выполняют металлообработку деталей до 600 мм.

Практически все модели оснащаются противо-шпинделем – вторым шпинделем, расположенным напротив основного – для возможности выполнения полной металлообработки детали на одном станке (например, с обоих торцов). Передача детали из шпинделя в противо — шпиндель осуществляется без остановки благодаря точной синхронизации их вращений.

Значительно расширить технологические возможности токарных работ по металлу позволяет применение приводного инструмента. Благодаря точной синхронизации его вращения с вращением шпинделей стало возможным осуществлять обработку по осям С и Y, выполнять различные операции: точное нарезание резьбы метчиком без применения специальных компенсационных патронов, вне центровое сверление, фрезерование, гравирование на боковой поверхности, обработку многогранных поверхностей и многие др.

Многошпиндельный токарный автомат

Многошпиндельный токарный металлообрабатывающий станок предназначен для токарных работ по металлу , сталям и сплавам различных деталей типа тел вращения из калиброванного пруткового материала или из труб. На рынке зарекомендовали себя марки WICKMAN, TORNOS . На рисунке приведен Многошпиндельный токарный автомат 1Б240П-6К. Отличительной особенностью многошпиндельных автоматов и полуавтоматов является наличие нескольких одновременно работающих шпинделей. В настоящее время горизонтальные многошпиндельные автоматы выпускаются: четырех- шпиндельные с максимальным диаметром прутка d = 20 — 125 мм, шести- шпиндельные с d = 25 — 100 мм и восьми- шпиндельные с d = 20 — 80 мм. Соответственно увеличивается и производительность при токарной обработке.

Токарно-фрезерный металлообрабатывающий центр

Токарно-фрезерный металлообрабатывающий станок – как центр совмещает функции токарного и фрезерного станков. На револьверных станках с приводным револьвером также можно осуществлять одновременно фрезерование и сверление, однако возможности таких станков существенно ограничены подвижностью револьвера. Для решения этой проблемы в обрабатывающих центрах есть фрезерная голова, позволяющая устанавливать токарный резец прямо в фрезерную голову, что позволяет осуществлять токарные работы (операцию точения). При этом можно использовать резцы с квадратным сечением хвостовика, зажатые в специальную переходную оправку, либо резцы со специальным хвостовиком. Таким образом, один и тот же шпиндель фрезерной головы используется как для вращающегося (токарные работы), так и для статического инструмента (фрезерные работы). Смена инструмента осуществляется автоматическим сменщиком инструмента.

Парк токарных металлообрабатывающих станков ТвЗХО

У нас имеются как токарные револьверные станки с ЧПУ, так же импортные высокопроизводительные токарные обрабатывающие центры.

Токарные обрабатывающие центра — Станки отличаются высокой точностью и повторяемостью при механической обработке, жесткостью конструкции, надежностью механизмов, что обеспечивает высокую долговечность эксплуатации данного оборудования.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- 12 позиционная инструментальная револьверная головка c приводом инструмента, мощность max. 5,5 кВт

- Максимальный диаметр заготовки для токарных ОЦ – 350 мм;

- Максимальная длина обрабатываемой заготовки, мм — 710 мм;

- Материал заготовки: стали и сплавы цветных металлов любых марок.

Фрезерные работы

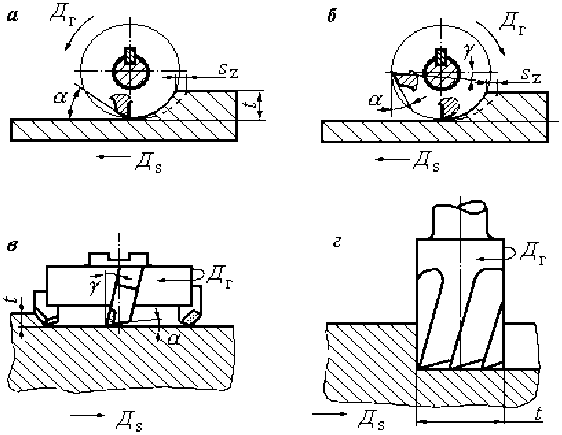

Фрезерование является распространенным видом механической обработки (металлообработки). Фрезерованием в большинстве случаев обрабатываются плоские или фасонные линейчатые поверхности. Фрезерование ведется многолезвийными инструментами – фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. В зависимости от этого фрезы соответственно называются цилиндрическими или торцовыми, а само выполняемые ими фрезерование – цилиндрическим или торцовым. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали из металла, но может придаваться и инструменту – фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным.

Процесс фрезерования отличается от других процессов резки металла и металлообработки тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. Это благоприятно сказывается на стойкости фрез. Другой отличительной особенностью процесса фрезерования является то, что каждый зуб фрезы срезает стружку переменной толщины.

Фрезерование может производиться двумя способами: против подачи и

Рис. 1. Виды фрезерования: а) – против подачи, б) – по подаче, в) – торцовой фрезой, г) – концевой фрезой

по подаче (рис. 1). Первое фрезерование называется встречным, а второе – попутным. Каждый из этих способов имеет свои преимущества и недостатки.

Встречное фрезерование является основным. Попутное фрезерование целесообразно вести лишь при обработке заготовок без корки и при обработке материалов, склонных к сильному обработочному упрочнению, так как при фрезеровании против подачи зуб фрезы, врезаясь в материал, довольно значительный путь проходит по сильно наклепанному слою. Износ фрез в этом случае протекает излишне интенсивно.

При работе торцовыми или концевыми фрезами различают симметричное и несимметричное резание. При симметричном резании ось фрезы совпадает с плоскостью симметрии обрабатываемой поверхности, а при несимметричном – не совпадает.

Основными элементами режима резания при фрезеровании являются глубина резания, подача, скорость резания и ширина фрезерования.

Глубиной резания t является толщина слоя металла, срезаемого за один проход. При цилиндрическом фрезеровании она соответствует длине дуги контакта фрезы с обрабатываемым изделием и измеряется в направлении, перпендикулярном оси вращения фрезы, при торцовом – в параллельном.

Под шириной фрезерования В следует понимать ширину обрабатываемой поверхности металлических изделий , измеренную в направлении, параллельном оси вращения цилиндрической или концевой фрезы, а при фрезеровании торцовой фрезой – в перпендикулярном.

Виды фрезерных станков

- универсальные — с поворотным столом,

- горизонтально-фрезерные консольные станки (с горизонтальным шпинделем и консолью),

- широкоуниверсальные — с дополнительными фрезерными головками,

- широкоуниверсальные инструментальные станки — с вертикальной рабочей плоскостью основного стола и поперечным движением шпиндельных узлов,

- вертикально-фрезерные станки (с вертикальным шпинделем); в том числе консольные,

- бесконсольные (называемые также с крестовым столом),

- с передвижным порталом,

- копировально-фрезерные станки,

- фрезерные станки непрерывного действия, в том числе карусельно-фрезерные,

- барабанно-фрезерные.

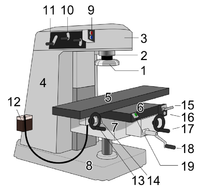

Универсально-фрезерный станок

Имеет горизонтально расположенный шпиндель и предназначен для обработки фрезерованием разнообразных поверхностей на небольших и не тяжелых деталях в условиях единичного и серийного производства. Обработку ведут цилиндрическими, дисковыми, угловыми, концевыми, фасонными, торцовыми фрезами. На этом станке можно обрабатывать вертикальные и горизонтальные фасонные и винтовые поверхности, пазы и углы. Фрезерование деталей, требующих периодического деления или винтового движения, выполняют с использованием специальных делительных приспособлений.

На станине смонтированы все основные узлы станка. Внутри станины размещены шпиндельный узел и коробка скоростей. Для поддержания оправки с фрезой служит хобот с серьгами (подвесками). По вертикальным направляющим станины перемещается консоль, несущая коробку подач. По направляющим консоли в поперечном направлении движутся салазки с поворотным устройством, которое несет продольный стол и позволяет поворачивать стол вокруг вертикальной оси на 45° в обе стороны, благодаря чему стол при металлообработке может перемещаться в горизонтальной плоскости под разными углами к оси шпинделя. Крутящий момент от двигателя посредством коробки передач передаётся на шпиндель — полый вал в верхней части станины. В передний торец шпинделя вставляется оправка и закрепляется штревелем — стержнем, закреплённым в шпинделе. Оправка обычно стержень имеющий коническое посадочное место-конус Морзе, воспринимающий вращение от шпинделя; на оправку одеваются фреза и фиксирующие её кольца, зажимаются гайкой. Жёсткость оправки поддерживается подвеской.

Горизонтально-фрезерный станок

Горизонтально-фрезерный станок (1 — фундаментная плита, 2 — станина, 3 — консоль, 4 — салазки, 5 — стол, 6 — хобот, 7 — оправка со фрезой)

Отличается от универсально-фрезерного станка отсутствием поворотного устройства, то есть стол станка может перемещаться только перпендикулярно или вместе с салазками параллельно оси шпинделя.

Широкоуниверсальный фрезерный станок

В отличие от горизонтально-фрезерного станка имеет ещё одну шпиндельную головку, смонтированную на выдвижном хоботе, которую можно поворачивать под любым углом в двух взаимно перпендикулярных плоскостях. Возможна раздельная и одновременная обработка изделий из металла обоими шпинделями. Для большей универсальности станка на поворотной головке монтируют накладную фрезерную головку, которая позволяет обработать на станке детали сложной формы не только фрезерованием, но и сверлением, зенкерованием, растачиванием и т. д.

В некоторых станках этого типа отсутствует консоль, а вместо неё по вертикальным направляющим станины, перемещается каретка. Каретка имеет горизонтальные направляющие для салазок с вертикальной рабочей поверхностью и Т-образными пазами, на которых крепят стол, делительные и другие приспособления. Широкая универсальность станка позволяет использовать его в экспериментальных и инструментальных цехах для производства кондукторов, зажимных приспособлений всех типов, инструментов, штампов, пресс-форм и других деталей.

Вертикальный консольно-фрезерный станок

Вертикально-фрезерный станок (1 — фреза, 2 — шпиндель, 3 — хобот, 4 — станина, 5 — стол, 6 — салазки, 7 — консоль, 8 — фундаментная плита)

В отличие от горизонтально-фрезерного имеет вертикально расположенный шпиндель, который в некоторых моделях станков допускает смещение вдоль своей оси и поворот вокруг горизонтальной оси, расширяя тем самым технологические возможности станка. В отличие от горизонтально-фрезерных станков оправка для вертикальных станков представляет собой фланец с конусом Морзе с одной стороны и коническим отверстием с другой (тоже конус Морзе), куда и вставляется концевая фреза. Если требуется установить дисковую фрезу применяется оправка как на горизонтально-фрезерном станке, но много короче; так же и на горизонтальных станках возможно применяются оправки вертикальных станков для крепления концевых фрез. Вертикальное движение подачи, как правило, возможно осуществлять и инструментом.

Вертикально- и горизонтально-фрезерные бесконсольные станки

Предназначены для металлообработки обработки вертикальных, горизонтальных, наклонных поверхностей, пазов в крупногабаритных деталях из стали, металла и сплавов. В отличие от консольно-фрезерных станков, в этих станках отсутствует консоль, а салазки и стол перемещаются по направляющим станины, установленной на фундамент. Такая конструкция станка обеспечивает более высокую его жесткость и точность обработки по сравнению со станками консольного типа, позволяет обрабатывать детали большой массы и размеров. Шпиндельная головка, являющаяся и коробкой скоростей, имеет установочное перемещение по вертикальным направляющим стойки. Кроме того, шпиндель вместе с гильзой можно сдвигать в осевом направлении при точной установке фрезы на требуемый размер.

Продольно-фрезерные станки

Используют для металлообработки со снятием стружки крупногабаритных деталей, главным образом, торцовым; а также цилиндрическими, концевыми, дисковыми и фасонными фрезами. Станки делятся на одностоечные и двухстоечные. В четырёхшпиндельном двухстоечном продольно-фрезерном станке станина имеет стол и портал, состоящий из двух стоек и балки. По направляющим стоек перемещается траверса и две горизонтальные поворотные фрезерные головки. Две другие фрезерные головки перемещаются по направляющим траверсы. Обработку деталей из металла и сплавов можно производить при движущемся столе и неподвижных фрезерных головках, при неподвижном столе и подаче головок или при одновременно движущихся столе и фрезерных головках.

Парк фрезерных станков ТвЗХО смотрите в основном оборудовании предприятия:

Современные вертикальные фрезерные обрабатывающие центры применяются во всех отраслях промышленности где есть металлообработка: автомобильной, энергетическом машиностроении, аэрокосмической, приборостроении, а также во всех смежных областях для изготовления пресс-форм и штампов высокого качества. Они отличаются высокими параметрами резания, точностью позиционирования и исключительной надежностью, благодаря применению первоклассных механических и электронных комплектующих.

Предлагаем вам изготовление деталей методом фрезерной обработки материала.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Перемещения (X x Y x Z мм) — 3200 x 1800 x 800;

- Размер стола (мм) — 3300 x 1500;

- Материал заготовки: стали черных металлов, сплавы цветных металлов любых марок, нержавеющие стали.

Термическая обработка металлов и сплавов

Термическая обработка металлов осуществляется на Тверском заводе пищевого оборудования и по кооперации у соседей в промышленной зоне Лазурная.

Термическая обработка металлов и сплавов — разновидность металлообработки, процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении.

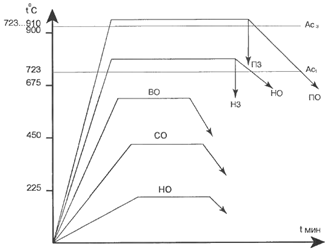

Часто приходится сталкиваться с необходимостью повысить прочность и твердость металла или готового изделия, иногда же, наоборот, желательно сделать металл более мягким, легче поддающимся обработке. И в том, и в другом случае нужный эффект достигается термической обработкой, заключающейся в нагреве материала до определенной температуры с последующим быстрым (или медленным) охлаждением. Таким образом, путем изменения режима термической обработки удается получать различные физико-механические свойства металлов. К основным операциям термической обработки относят отжиг, нормализацию, закалку и отпуск (рис.).

Режимы термической обработки: ПЗ и ПО — полные закалка и отжиг; НЗ и НО — неполные закалка и отжиг; ВО, СО и НО — высокий, средний и низкий отступ соответственно

Как известно, термической обработке с целью изменения структуры и свойств подвергают многие металлы и их сплавы. Например, чтобы восстановить пластичность сплава на основе меди, подвергнутого холодной деформации, сплав подвергают отжигу. Правда, другой вид термической обработки — закалка для многих медных сплавов невозможен. Но здесь мы не будем говорить о термообработке цветных металлов, а рассмотрим (очень коротко!) технологию термической обработки стали (ее основных видов). Сразу поясним, что сплавы на основе железа (то есть стали), содержащие от 0,02 до 0,8% углерода, называют доэвтектоидными, сталь с 0,8% — эвтектоидной, а сплавы, где присутствует от 0,8 до 2,14%С — заэвтектоидными. Еще в тексте упомянуты температуры АС1 и АС3, значения которых для конкретной марки стали можно найти в любом соответствующем справочнике.

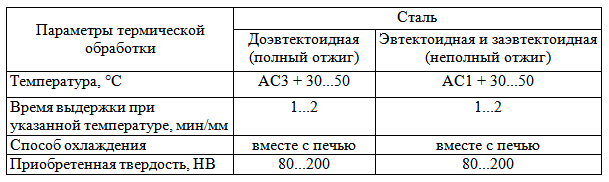

Отжиг заключается в нагреве стали (доэвтектоидной — выше температуры АС3, а заэвтектоидной — выше температуры АС1) с последующим медленным охлаждением вместе с печью. Если нагреть доэвтектоидную сталь выше АС1, но ниже АС3, то полной перекристаллизации металла не произойдет. Такую термическую обработку называют неполным отжигом, который применяют для улучшения обрабатываемости резанием доэвтектоидных сталей (см. таблицу 1). Подобный отжиг конструкционных легированных сталей проводят при 750…770°С с последующим охлаждением со скоростью 30…60°С/ч, причем чем выше легированность стали, тем медленнее ее охлаждение. Отжиг снижает твердость и повышает вязкость стали, улучшает ее обрабатываемость и стабилизирует физические свойства.

Таблица 1. Режимы отжига

Нормализация отличается от отжига повышенной скоростью охлаждения, которое проводят не в печи, а на воздухе (спокойном или движущемся). Нормализацию осуществляют для размельчения зерна металла и повышения прочности последнего. Эффект, получаемый от нормализации, зависит от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. Нормализация с целью размельчения зерен обеспечивает большую производительность при последующей обработке металла резанием, а также позволяет получить более чистую поверхность обрабатываемых деталей. Нормализацию с последующим высоким отпуском (при температуре 600…650°С) часто используют для исправления структуры легированных сталей, применяя ее вместо полного отжига, так как производительность этих двух операций (нормализации и отпуска) выше, чем одного отжига.

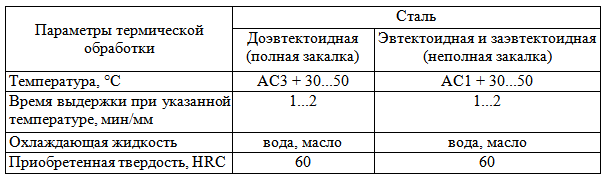

Закалка заключается в нагреве стали на 30…50°С выше температур АС3 (для доэвтектоидных сталей) или АС1 (для заэвтектоидных сталей), некоторой выдержке металла при соответствующей температуре для завершения фазовых превращений и последующем его охлаждении со скоростью выше критической. При нагреве стали выше температуры АС3 закалку называют полной, при нагреве выше АС1 (на 30…50°С) — неполной. Неполную закалку (НЗ) для доэвтектоидных сталей, как правило, не применяют, а используют ее главным образом при термической обработке инструментальных сталей (см. таблицу 2). Охлаждение углеродистых сталей проводят чаще всего в воде, а легированных — в масле или в других средах. Закалка не является окончательной операцией термической обработки. Дело в том, что в результате закалки сталь приобретает хрупкость и в ней возрастают внутренние напряжения. Чтобы избавиться от того и другого, сталь после закалки обязательно отпускают. Инструментальную сталь, в основном, подвергают подобной термообработке (закалке и отпуску) для повышения твердости, износостойкости и прочности, а конструкционную — как для увеличения прочности и твердости, так и для придания ей достаточной высокой пластичности и вязкости.

Таблица 2. Режимы закалки

Охлаждение при закалке не должно вызывать закалочных дефектов: трещин, деформаций, коробления и возникновения высоких растягивающих остаточных напряжений в поверхностных слоях. Чаще всего для закалки используют кипящие жидкости: воду, водные растворы солей и щелочей, масла. Вода как охлаждающая среда имеет существенные недостатки: с одной стороны, высокая скорость охлаждения воды нередко приводит к образованию закалочных дефектов; с другой стороны, с повышением температуры ее закалочная способность резко ухудшается. Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8…12%-ные водные растворы соли или едкого натра, которые хорошо зарекомендовали себя на практике.

Легированные стали закаливают в минеральном масле. Преимуществом масла является небольшая скорость охлаждения, что снижает возможность возникновения закалочных дефектов. К недостаткам масла следует отнести повышенную его способность воспламеняться (температура вспышки 165…300°С), а также довольно высокую стоимость. Температуру масла поддерживают в пределах 60…90°С (вязкость масла в этом случае оказывается минимальной).

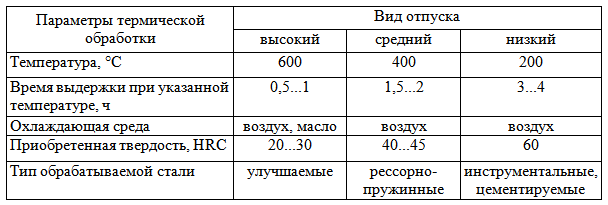

Отпуск стали заключается в нагреве закаленной стали до температуры ниже АС1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь приобретает оптимальные механические свойства (см. таблицу 3). Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска.

Таблица 3. Режимы отпуска

охлаждения после отпуска в значительной степени влияет на значение остаточных напряжений в металле. Чем медленнее протекает охлаждение, тем меньше становятся остаточные напряжения. По этой причине изделия сложной формы во избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к отпускной хрупкости, после отпуска при 500…650°С во всех случаях следует охлаждать быстро. Различают три вида отпуска: низкий, средний и высокий.

Низкий (низкотемпературный) отпуск проводят с нагревом до 250°С. При этом снижаются внутренние напряжения в металле, повышается его прочность и немного улучшается вязкость, причем все это осуществляется без заметного снижения твердости стали. Закаленная сталь, содержащая 0,5…1,3% углерода, после низкого отпуска сохраняет твердость в пределах HRC 58…63, а следовательно, характеризуется высокой износоустойчивостью. Однако такое изделие (если оно не имеет вязкой сердцевины) не выдерживает значительных динамических нагрузок. Низкотемпературному отпуску подвергают режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию. Продолжительность отпуска обычно 1…2,5 ч.

Средний (среднетемпературный) отпуск ведут при температуре 350…500°С. Применяют этот отпуск, главным образом, при термообработке сталей для пружин и рессор. В результате подобного отпуска обеспечиваются высокие пределы упругости и выносливости металла. Твердость стали HRC 39…44.

Высокий (высокотемпературный) отпуск осуществляют при температуре 500…600°С. Высокий отпуск обеспечивает у стали наилучшее соотношение прочности и вязкости.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Обычно улучшению подвергают среднеуглеродистые конструкционные стали, к которым предъявляются высокие требования по пределам текучести и выносливости, а также по ударной вязкости. Улучшение значительно повышает конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, развитию трещин, снижает температуру верхнего и нижнего порога хладколомкости. Отпуск при температуре 550…600°С почти полностью снимает остаточные напряжения, возникающие при закалке.

Оборудование термической обработки ТвЗХО и по кооперации:

Модель печи – ПШО 7.10/7И1

- Тип печи — шахтная;

- Размеры рабочей камеры (Диам.хВ), мм, не менее – 700-1000;

- Максимальная температура, °С — 700;

- Мощность, кВт — 30;

- Микропроцессорный регулятор температуры – Термодат-14 с интерфейсом для связи с компьютером и энергонезависимой памятью;

- Механизированный привод подъёма крышки.

Модель печи – ПКМ 6.8.4/11,5

- Тип печи — камерная;

- Размеры рабочей камеры (ДхШхВ), мм, не менее – 800-600-400;

- Максимальная температура, °С — 1150;

- Мощность, кВт — 27;

- Микропроцессорный регулятор температуры – Термодат-14 с интерфейсом для связи с компьютером и энергонезависимой памятью;

- Регистратор температуры на бумажном носителе «Диск-250»;

- Система сбора и хранения информации на базе персонального компьютера (без ПК и принтера).

7. Сварочные работы

Сварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании. Сварка – один из видов обработки необходимый при изготовлении деталей из металла на заказ или нестандартного оборудования.

Сварка применяется для соединения металлов и их сплавов, термопластов во всех областях производства и в медицине.

При сварке используются различные источники энергии: электрическая дуга, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время осуществлять сварку не только в условиях промышленных предприятиях, но в полевых и монтажных условиях (в степи, в поле, в открытом море и т. п.), под водой и даже в космосе. Процесс сварки сопряжен с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражением глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла.

Классификация сварки металлов

ГОСТ 19521-74 устанавливает классификацию сварки металлов по основным физическим, техническим и технологическим признакам.

Физические признаки, в зависимости от формы энергии, используемой для образования сварного соединения, подразделяются на три класса:

- Термический класс: виды сварки, осуществляемые плавлением с использованием тепловой энергии.

- Термомеханический класс: виды сварки, осуществляемые с использованием тепловой энергии и давления.

- Механический класс: виды сварки, осуществляемые с использованием механической энергии и давления.

Термический класс. Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Термомеханический класс. Основными разновидностями контактной сварки являются: точечная контактная сварка, стыковая сварка, рельефная сварка, шовная сварка.

Источником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата. Сопротивление электрической дуги больше, чем сопротивление сварочного электрода и проводов, поэтому бо́льшая часть тепловой энергии электрического тока выделяется именно в плазму электрической дуги. Этот постоянный приток тепловой энергии поддерживает плазму (электрическую дугу) от распада.

Выделяющееся тепло (в том числе за счёт теплового излучения из плазмы) нагревает торец электрода и оплавляет свариваемые поверхности, что приводит к образованию сварочной ванны — объёма жидкого металла. В процессе остывания и кристаллизации сварочной ванны образуется сварное соединение. Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

7.1 Точечная сварка

При точечной сварке — вид металлообработки, в котором детали зажимаются в электродах сварочной машины или специальных сварочных клещах. После этого между электродами начинает протекать большой ток, который разогревает металл деталей в месте их контакта до температур плавления. Затем ток отключается и осуществляется «проковка» за счёт увеличения силы сжатия электродов. Металл кристаллизуется при сжатых электродах и образуется сварное соединение.

Покрасочная камера

Окрасочная линия предназначена для окраски деталей машин прошедших металлообработку и термическую обработку и представляет собой единый инженерно – технический окрасочный комплекс, управляемый контроллером. Линия для нанесения органических покрытий, в том числе двухкомпонентными материалами.

Окрасочные работы проводимые на «ТвЗХО»

Окрасочные работы проводятся на линии в покрасочной камере.

Окрасочная линия состоит из следующих основных компонентов:

ПОДВЕСНОЙ 2-Х РЕЛЬСОВЫЙ КОНВЕЙЕР

- КАМЕРА ДРОБЕСТРУЙНОЙ ОБРАБОТКИ

- КАБИНА ПРОМЫВКИ

- КАМЕРА СУШКИ (до 80 гр. Цельсия)

- ОКРАСОЧНАЯ КАБИНА ГРУНТОВАНИЯ

- ОКРАСОЧНАЯ КАБИНА ЭМАЛИ ДхШхВ(м): 8,0х5,0х5,0

- ПЕЧЬ ОБЖИГА (до 120 гр. Цельсия)

- Производительность: 4,895 подвесок/год

- Ритм производства : около 40 мин (1,51 подвесок/час)

- Макс размеры подвесок: Высота — 2.250 мм Ширина — 2.400 мм Длина — 5.000 мм

- Макс вес подвески : 1000 кг

Сборочные работы

Сборка машин, соединение в определённой последовательности и закрепление деталей, подузлов и узлов после металлообработки для получения машины, удовлетворяющей её назначению. Узлом называют разъёмное или неразъёмное соединение составных частей изделия. Характерным признаком узла является возможность его сборки обособленно от других элементов изделия. Соединение двух и более деталей, входящее в узел, называют подузлом. Различают подузлы 1-го, 2-го и др. более высоких порядков. Подузел наивысшего порядка расчленяется только на детали. Базовым называют основной элемент (деталь или узел), с которого начинается сборка. Трудоёмкость сборки в машиностроении составляет 25—35% от общей трудоёмкости изделия; при большом объёме пригоночных работ (единичное производство и мелкосерийное производство) она достигает 40—45% и почти равна трудоемкости металлообработки.

В машиностроении сборка расчленяется на общую и узловую. Технологические схемы сборки отражают структуру и последовательность (маршрут) сборки изделия и его узлов после металлообработки : при их составлении устанавливают также необходимые контрольные и вспомогательные операции. Эти схемы дают представление о технологичности конструкции изделия в отношении его сборки. Конструкция изделия предопределяет методы сборки. При проектировании технологического процесса сборки определяют темп (ритм, такт) общей и узловой сборки, деля годовой фонд рабочего времени в мин на годовую программу выпуска изделий (узлов) в штуках. Если темп значительно превосходит среднюю продолжительность характерных сборочных операций и поступления или производства деталей и изделей на участках металлообработки , то сборку ведут по принципам серийного производства. В этом случае на одном рабочем месте периодически (партиями, сериями) собираются различные изделия или узлы. Если темп близок к средней продолжительности характерных сборочных операций или меньше её, то сборку ведут по принципам массового производства, закрепляя за каждым рабочим местом определённую сборочную операцию. При малом темпе сборку дифференцируют, разделяя операции. Если это по технологическим соображениям затруднительно или невозможно, то операции выполняют параллельно, дублируя рабочие места. Содержание операций сборки должно быть таким, чтобы на каждом рабочем месте выполнялась по возможности однородная и технологически законченная работа. Это способствует лучшей специализации сборщиков и повышению производительности, их труда.

Технологические процессы сборки могут быть типовые, групповые и индивидуальные. Типовые процессы создаются для различных групп соединений и узлов на базе обобщения опыта прогрессивных методов сборки в масштабе отрасли машиностроения. Особенностью групповых процессов является их применимость для сборки нескольких изделий (узлов), характеризуемых однородностью конструктивно-технологических признаков. Индивидуальные процессы разрабатываются для сборки одного конкретного изделия.

При построении маршрута и операций сборки выявляются её организационные формы. Сборка может быть поточной и не поточной. Перемещение собираемого объекта от одного рабочего места к другому при поточной сборке осуществляется вручную (по верстаку, рольгангу, на тележках), грузоподъёмными машинами (кранами, тельферами и др.), периодически движущимся конвейером — пластинчатым конвейером, тележками, ведомыми по рельсовому пути замкнутой цепью, а также непрерывно движущимся конвейером. Поточная сборка при неподвижном объекте осуществляется на расположенных в линию неподвижных стендах. Каждый сборщик (бригада сборщиков) выполняет свою операцию, переходя последовательно от одного стенда к другому. Такую сборку целесообразно применять в серийном производстве при значительном темпе, в особенности для сборки тяжёлых машин, перемещение которых затруднительно. При поточной сборке должно быть обеспечено бесперебойное, увязанное с темпом сборки снабжение сборочной линии взаимозаменяемыми деталями и узлами: слесарно-пригоночные работы могут быть допущены лишь в том случае, если они увязаны с темпом сборки. Если требуется высокая точность, то сопрягаемые детали подбирают друг к другу (селективная сборка) или производится их индивидуальная пригонка. В этом случае сопрягаемые детали поступают на сборку спаренными. Поточная сборка сокращает цикл производства и межоперационные заделы деталей, повышает специализацию сборщиков, увеличивает возможности механизации и автоматизации производства и уменьшает трудоёмкость изделий. Механизация сборки направлена на частичную или полную замену ручного труда оператора машинным путём оснащения рабочих мест электрическим, пневматическим или гидравлическим инструментом и приспособлениями. Автоматизация имеет целью передачу сборочным машинам и их комплексам функции управления процессами сборки. Механизация и автоматизация процессов может быть единичной и комплексной.

Не поточная сборка применяется в единичном и мелкосерийном производстве.

При проектировании технологического процесса сборки устанавливают объекты, методы и средства технического контроля для определения соответствия точности формы и размеров, относительного положения и движения элементов изделия заданным техническим условиям. Проверке подвергаются: взаимное положение элементов изделия, качество выполненных соединений (сила и момент затяжки резьбовых соединений, качество пригонки стыкуемых поверхностей и др.), правильность постановки и наличие деталей в соединениях, масса узлов и изделия в целом, уравновешенность вращающихся частей изделия и т. п. Контроль делят на промежуточный и приёмочный. Промежуточный контроль производят после выполнения сложных операций сборки и тех, где наиболее вероятен брак. При приёмочном контроле проверке подвергаются все собранные изделия и наиболее ответственные узлы. Технологические процессы узловой и общей сборки фиксируют в технологической документации.

Основные направления повышения производительности сборки — механизация и автоматизация, устранение пригоночных работ, уменьшение количества наименований деталей и узлов машины, нормализация и унификация крепёжных и некоторых др. деталей изделия, уменьшение количества многозвенных размерных цепей.

Контрольно-испытательная станция

Контрольно-испытательная Станция (КИС) — участок производства, предназначенный для проверки работоспособности и правильности функционального взаимодействия узлов и агрегатов.

Агрегаты и системы проходят стендовые испытания на специальных стендах. Для контроля параметров используются электрические датчики. КИС может структурно входить в цех окончательной сборки, в качестве производственного участка или быть самостоятельным цехом в сборочно-монтажном производстве.